Поскольку мировая обрабатывающая промышленность вступает в новую эпоху быстрого развития в сторону интеллекта, гибкости и цифровизации, индивидуальные детали оборудования автоматизации становятся незаменимым и важным компонентом систем промышленной автоматизации по сравнению с традиционными стандартизированными деталями. Они не только повышают основные характеристики оборудования, но и представляют собой ключевые показатели технологической конкурентоспособности компании и эффективности производства. Благодаря постоянному совершенствованию методов производства индивидуальные детали для автоматизации все чаще применяются в различных областях, таких как машиностроение, производство электроники, автомобильная промышленность, пищевая промышленность, медицинское оборудование и логистическое складирование, что обеспечивает производственным предприятиям высокую адаптируемость, высокую долговечность, высокую надежность и более экономичную модель производства.

Почему заказные детали для автоматизации стали основной тенденцией в производстве

В настоящее время требования производственных предприятий к автоматизации производства сместились от простой замены ручного труда автоматизацией к оптимизации затрат более высокого уровня, повышению эффективности производства и повышению стабильности продукции. Детали оборудования для автоматизации, изготовленные по индивидуальному заказу, специально разрабатываются с учетом производственного оборудования, процессов и отраслевых характеристик, что позволяет оборудованию идеально соответствовать реальным условиям эксплуатации и снижает такие проблемы, как повышенное энергопотребление, ускоренный износ оборудования и повышенная частота отказов, вызванных структурными несоответствиями или недостаточной производительностью. Изготовленные по индивидуальному заказу компоненты не только обеспечивают точное структурное соответствие, но и целевую оптимизацию материалов и процессов, помогая компаниям продлить срок службы оборудования, повысить стабильность производства и снизить долгосрочные эксплуатационные расходы. Это ключевая причина, почему они стали основной тенденцией в производстве.

На фоне ускоренной промышленной трансформации интеллектуальное производство больше не полагается на стандартные детали общего назначения, а все больше опирается на индивидуальные механические компоненты, которые в значительной степени соответствуют производственным целям. Настраиваемые детали автоматизации ориентированы на анализ данных, проверку моделирования и точные расчеты материалов на этапе исследований и разработок, что обеспечивает более полное соответствие от проектирования к использованию. Производственные компании не только достигают более эффективной фактической производительности, но и значительно улучшают стабильность качества, адаптируясь к требованиям более гибких и сложных современных производственных систем.

Глубокая интеграция характеристик процесса и структурная и функциональная оптимизация

Еще одно основное преимущество индивидуальных деталей для оборудования автоматизации заключается в их точном соответствии производственным процессам. По сравнению со стандартными деталями, изготовленными по единым спецификациям, детали для автоматизации, изготовленные по индивидуальному заказу, могут быть структурно и функционально оптимизированы для различных структур продукта, свойств материалов и производственных циклов. Например, в сценариях высокоскоростного производства с высокими нагрузками индивидуальные механические компоненты часто тщательно проектируются с точки зрения траектории движения детали, ударной нагрузки, износостойкости и долговременной усталостной устойчивости, что обеспечивает стабильные циклические характеристики и механический отклик всего оборудования во время непрерывной работы.

В то же время, специальные компоненты часто достигают структурной оптимизации посредством цифрового моделирования, анализа сил методом конечных элементов и моделирования системы движения. На этапе проектирования устраняется ненужный избыток материала, укрепляются слабые места, улучшаются характеристики после термообработки и качество обработки поверхности, в результате чего компоненты демонстрируют более высокую надежность и меньшую вероятность отказа в реальной эксплуатации. Такую возможность оптимизации на уровне системы трудно достичь с помощью стандартных деталей, и это является ключевой причиной ее быстрого внедрения в современные производственные системы.

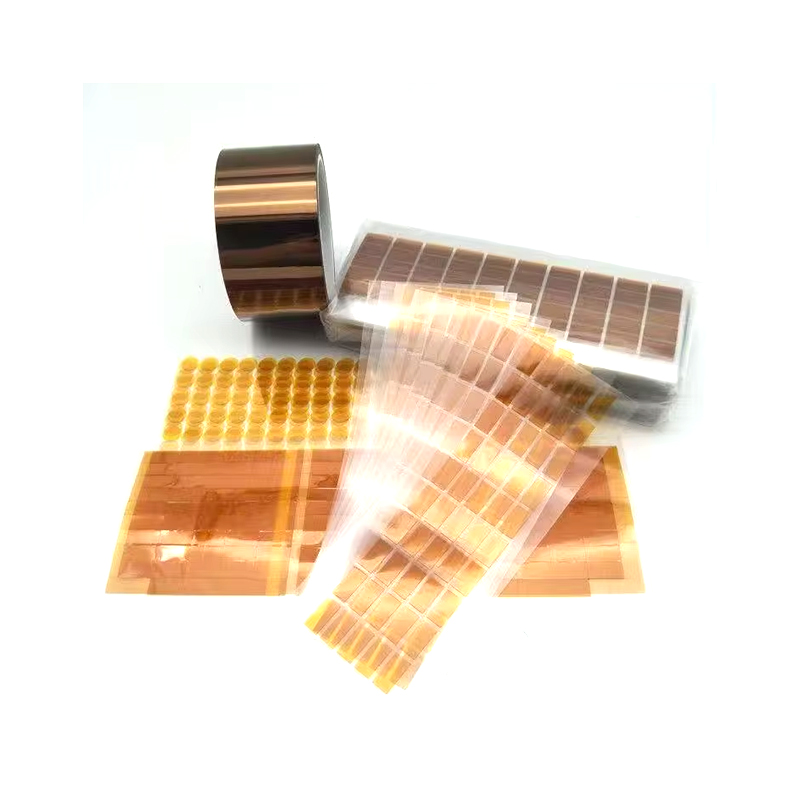

Материалы и технологии обработки обеспечивают техническую поддержку для улучшения производительности. Условия работы автоматизированных систем сильно различаются. В разных отраслях предъявляются разные требования к износостойкости, коррозионной стойкости, термической стабильности, усталостной стойкости, ударопрочности и длительному сроку службы. Поэтому детали оборудования автоматизации, изготовленные по индивидуальному заказу, проходят более строгий отбор материалов. В зависимости от условий эксплуатации в индивидуальных компонентах могут использоваться высокопрочная легированная сталь, авиационный алюминий, износостойкие медные сплавы, конструкционные пластики, полимерные композиты и специальные материалы для покрытия. Производительность значительно повышается за счет металлургических пропорций, процессов термообработки, прецизионной механической обработки и обработки поверхности.

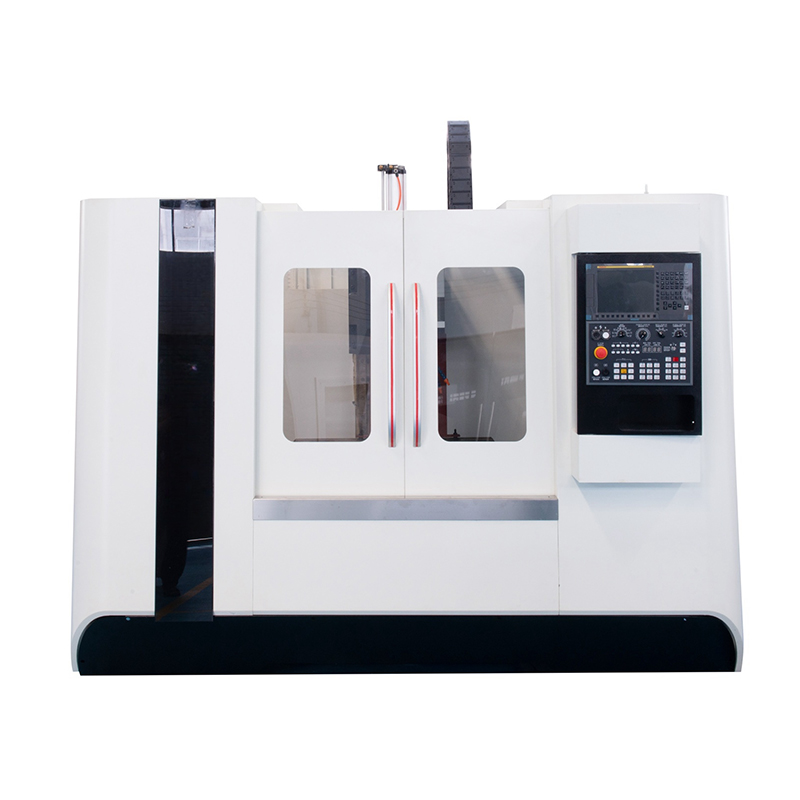

С точки зрения технологии обработки, заказные автоматизированные компоненты часто включают в себя несколько технических подходов, включая высокоточную обработку с ЧПУ, пятиосную обработку с ЧПУ, электроэрозионную обработку проволоки, шлифование, электроэрозионную обработку, высокоточное литье, 3D-печать и антикоррозионное покрытие поверхности. Благодаря синергетической оптимизации технологии обработки и процессов проектирования система обладает превосходными структурными характеристиками самих материалов. Кроме того, благодаря улучшенным производственным возможностям детали, изготовленные по индивидуальному заказу, могут даже обеспечить более низкое энергопотребление, более высокую скорость и более быстрое время отклика оборудования за счет меньших допусков обработки, более идеальной шероховатости поверхности и оптимизированного структурного объема.

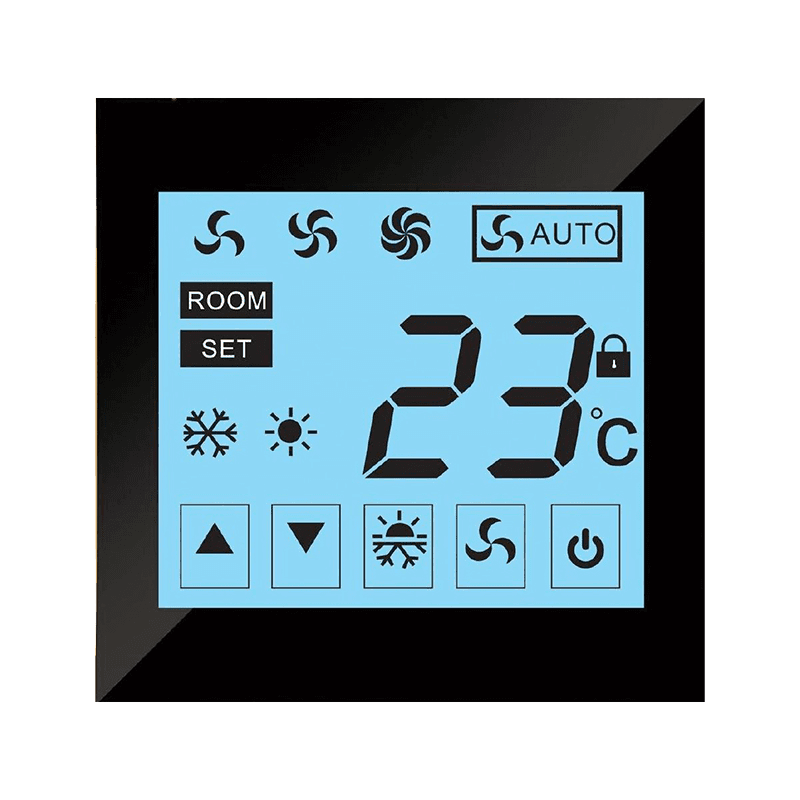

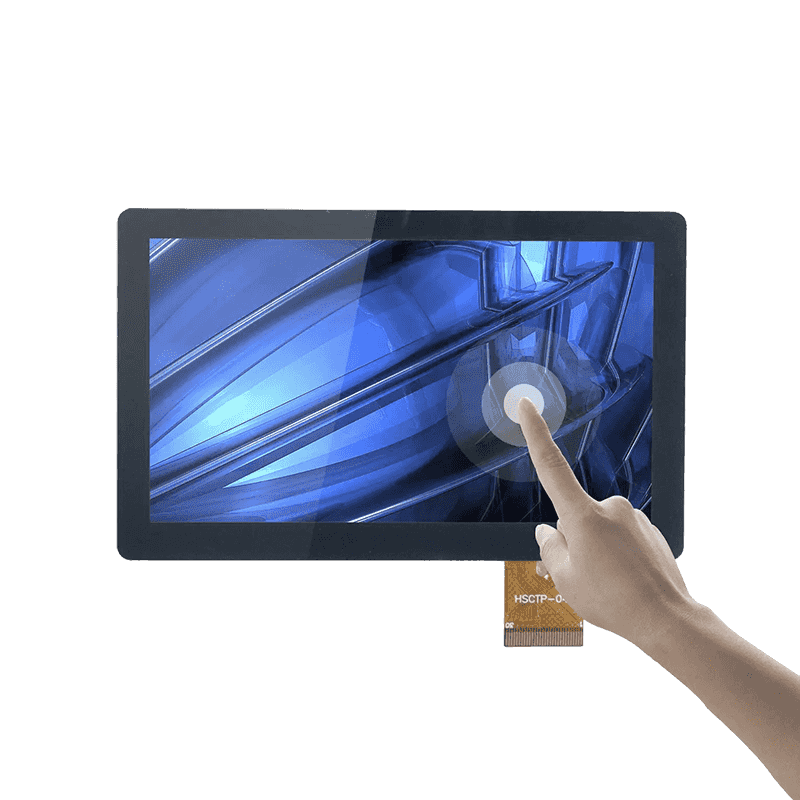

Цифровизация и интеллектуализация делают индивидуальное производство более эффективным и надежным. Автоматизированные детали по индивидуальному заказу — это не просто однократная обработка, а, скорее, глубокое сотрудничество, основанное на промышленном программном обеспечении, цифровом моделировании, платформах моделирования и интеллектуальных производственных системах. Процесс проектирования современных деталей оборудования для автоматизации, изготовленных по индивидуальному заказу, полностью вошел в эпоху цифровых технологий. Начиная со сбора параметров, посредством моделирования можно виртуально смоделировать фактические условия эксплуатации оборудования, данные о нагрузке, рабочие узлы и изменения теплового баланса. Это позволяет инженерам оптимизировать несколько версий конструкции перед производством, значительно повышая точность проектирования, уменьшая количество ошибок и сокращая общий цикл от проектирования до поставки.

В производственном процессе цифровые мастерские и интеллектуальные системы обработки могут контролировать каждый процесс резки, шлифования, формовки и термообработки в режиме реального времени, гарантируя размер компонентов и стабильность производительности посредством управления процессом с обратной связью. На этапе проверки такие технологии, как координатно-измерительные машины, лазерное сканирование, анализ материалов и оценка срока службы, гарантируют соответствие деталей оптимальным стандартам еще до того, как они покинут завод. Цифровизация пронизывает весь жизненный цикл проектирования, производства, проверки и использования, превращая индивидуальные автоматизированные детали уже не в продукт накопленного человеческого опыта, а в научное достижение, движимое промышленным программным обеспечением.

Двойное повышение эффективности производства и контроля затрат. Многие производственные компании считают, что первоначальные инвестиции в детали, изготовленные по индивидуальному заказу, относительно выше, но с точки зрения долгосрочных затрат, детали для оборудования автоматизации, изготовленные по индивидуальному заказу, часто обеспечивают более высокую экономическую отдачу. Его ценовые преимущества обусловлены множеством аспектов, включая повышение эффективности производственной линии за счет улучшения адаптируемости оборудования, снижение затрат на техническое обслуживание из-за более низкого уровня отказов, снижение энергопотребления благодаря оптимизированным материалам и конструкциям, а также сокращение переделок за счет повышения стабильности качества продукции. С формированием массового производства индивидуальное производство может еще больше снизить производственные затраты, позволяя компаниям одновременно достигать более высокой прибыли.

Благодаря повышенной надежности автоматизированных систем время простоя производственной линии сокращается, общий производственный ритм становится более плавным, а производственные возможности улучшаются, что лучше соответствует операционным стандартам современных производственных предприятий, которые стремятся к высокой эффективности, высокой стабильности и высокой отдаче. Можно сказать, что детали оборудования для автоматизации, изготовленные по индивидуальному заказу, превратились из простых механических компонентов в важнейшую движущую силу для производственных предприятий, способствующую интеллектуальным обновлениям, усилению конкурентных преимуществ и улучшению своих позиций в отрасли.

В новую эпоху производства детали оборудования для автоматизации, изготовленные по индивидуальному заказу, становятся основной движущей силой инноваций в промышленных системах. Он представляет собой направление развития от обобщения к высокой адаптируемости, от проектирования, основанного на опыте, к цифровому проектированию и от простой автоматизации к интеллектуальному производству. В будущем, благодаря достижениям в области материаловедения, итерациям в технологиях обработки, углублению цифрового производства и постоянной интеграции промышленной экосистемы, специализированные автоматизированные компоненты позволят добиться дальнейших прорывов в большем количестве отраслей, придавая более сильный технологический импульс и рыночную ценность развитию глобального производства.

英语

英语 俄语

俄语