В огромном ландшафте современной промышленности изготовленные на заказ механические детали играют все более решающую роль. Они являются краеугольным камнем сложных машин, основой уникальной функциональности и невидимой силой, движущей технологическими инновациями. От высокоточного аэрокосмического оборудования до крошечных компонентов медицинского оборудования, от автомобильных двигателей до прецизионных корпусов бытовой электроники — почти каждая отрасль полагается на механические компоненты, адаптированные к конкретным потребностям. Это больше, чем простые металлические или пластиковые изделия; это произведения искусства, воплощающие изобретательность инженеров и отвечающие самым высоким требованиям к производительности.

Понимание требований: душа и отправная точка настройки

Любой успешный проект изготовления механических деталей на заказ начинается не со слепого производства, а с глубокого понимания требований. Это выходит за рамки простых требований к размерам и материалам; это требует понимания функций детали в рамках всей системы, условий ее эксплуатации, ожидаемых нагрузок, колебаний температуры и жизненного цикла. Подобно детективам, инженеры должны глубоко понимать болевые точки заказчика и переводить абстрактные функциональные требования в конкретные, поддающиеся количественной оценке технические характеристики.

Этот этап имеет решающее значение, поскольку от него зависит точность всех последующих решений. Например, при выборе материала для компонента клапана, используемого в условиях высоких температур и высокого давления, необходимо учитывать ползучесть и устойчивость к коррозии. Аналогичным образом, требования к допускам и качеству поверхности для компонентов подшипников, предназначенных для высокоскоростного вращения, исключительно строгие. Профессиональные поставщики механических компонентов на заказ будут постоянно участвовать в дискуссиях и обсуждениях со своими клиентами, чтобы совместно определить технические характеристики продукта. Этот процесс требует обширного отраслевого опыта и глубоких теоретических знаний, чтобы гарантировать, что окончательная конструкция соответствует требованиям к производительности, сохраняя при этом баланс между стоимостью и технологичностью.

Точное проектирование: преобразование концепций в чертежи

После получения информации о потребностях начинается основной этап проектирования. Это предполагает нечто большее, чем простое 3D-моделирование; это включает в себя сложный процесс принятия инженерных решений. Проектировщики должны всесторонне учитывать такие факторы, как свойства материала, технология обработки, требования к сборке и контроль затрат.

Программное обеспечение для автоматизированного проектирования (САПР) является незаменимым инструментом в процессе проектирования. Конструкторы используют эти инструменты для создания точных моделей геометрии деталей и моделирования сборки для выявления потенциальных проблем с пересечениями. Однако настоящая проблема заключается в оптимизации дизайна. Например, методы оптимизации топологии позволяют удалить ненужный материал и уменьшить вес детали, не жертвуя при этом прочностью конструкции. Этот подход к проектированию особенно распространен в аэрокосмической промышленности, где он может значительно повысить топливную экономичность самолетов.

Анализ допусков также является ключевым моментом на этапе проектирования. Допуски — это допустимый диапазон изменений размеров детали, напрямую влияющий на взаимозаменяемость деталей и точность сборки. Чрезмерно жесткие допуски увеличивают производственные затраты и сложность, а слишком жесткие допуски могут привести к сбоям сборки или снижению производительности. Конструкторам необходимо использовать специализированные программные инструменты для выполнения анализа совокупности допусков, чтобы обеспечить плавную сборку в самых сложных условиях. Этот процесс требует глубокого понимания цепочек механических допусков.

Выбор материала: искусство баланса между производительностью и стоимостью

В мире механических деталей, изготавливаемых по индивидуальному заказу, выбор материала напрямую определяет границы производительности детали. От обычной углеродистой стали до нержавеющей стали, от алюминиевых сплавов до титановых сплавов, от конструкционных пластиков до керамических композитов — каждый материал обладает уникальными физическими и химическими свойствами.

При выборе материалов инженеры-материалисты учитывают ряд ключевых факторов: прочность, твердость, ударная вязкость, коррозионная стойкость, износостойкость, электропроводность или изоляция, а также коэффициент теплового расширения. Деталь медицинского имплантата должна быть изготовлена из биосовместимого материала, например медицинского титанового сплава; радиатор для высокочастотного электронного оборудования требует материала с отличной теплопроводностью, например алюминиевого сплава.

Помимо производительности, немаловажным фактором является стоимость. Некоторые высокопроизводительные материалы, такие как жаропрочные сплавы или специализированная керамика, дороги и сложны в обработке. Таким образом, выбор материала часто является балансирующим действием, требующим наиболее экономически эффективного решения при соблюдении требований к производительности. Профессиональные поставщики создали обширные базы данных материалов и сети поставок, предлагая клиентам широкий выбор вариантов и профессиональные консультации.

Точное производство: от цифрового проекта к физическому объекту

Как только проект конструкции и выбор материалов будут завершены, официально начинается процесс производства индивидуальных механических деталей. Этот процесс является важным шагом в преобразовании 2D-чертежей и 3D-моделей в реальные физические объекты.

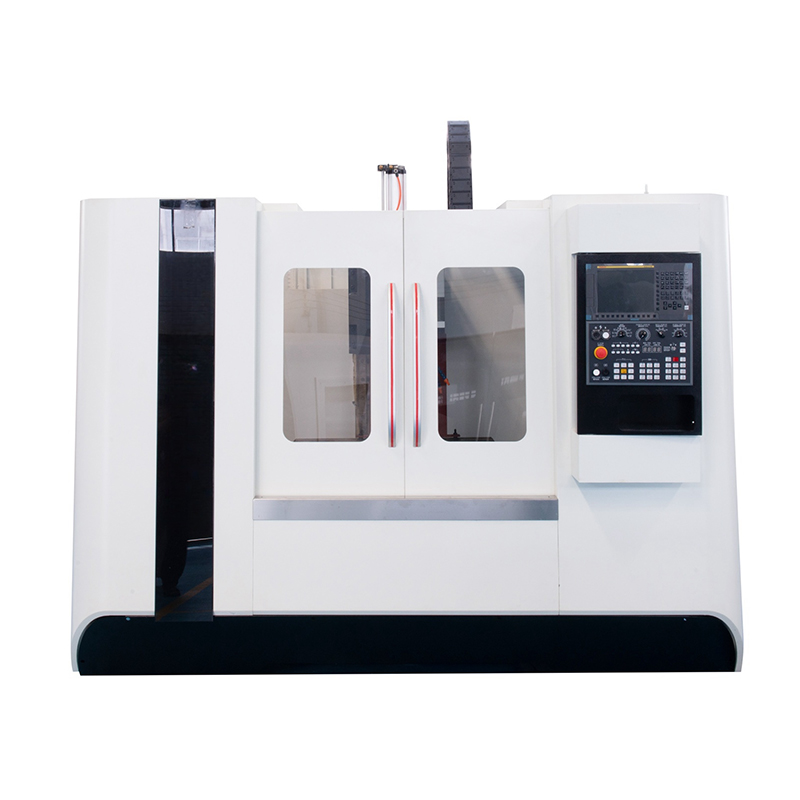

Современные производственные технологии предлагают беспрецедентные возможности для индивидуального производства. Обработка на станках с ЧПУ является одной из основных технологий компании. С помощью программируемых станков можно добиться автоматизированной высокоточной резки и формовки деталей. Будь то сложные изогнутые поверхности или крошечные отверстия, станки с ЧПУ могут производить продукцию с субмикронной точностью. Сюда входят различные процессы, в том числе фрезерование с ЧПУ, токарная обработка, шлифование и электроэрозионная обработка.

Помимо традиционного субтрактивного производства, аддитивное производство (3D-печать) играет все более важную роль в производстве механических деталей по индивидуальному заказу. Он может создавать сложные детали с полыми внутренними частями непосредственно из 3D-моделей, используя процесс послойного наращивания. Это дает уникальные преимущества в легких конструкциях или интегрированных деталях, особенно в аэрокосмической и медицинской отраслях, позволяя создавать конструкции, которые трудно реализовать традиционными методами.

Контроль качества: обеспечение соответствия каждой детали стандартам

Контроль качества имеет важное значение на протяжении всей производственной цепочки механических деталей по индивидуальному заказу. Он выходит за рамки этапа окончательной проверки и включает в себя комплексную гарантию: от поиска сырья и мониторинга производственного процесса до окончательной проверки продукции.

Профессиональная система контроля качества включает в себя различные методы проверки. Координатно-измерительные машины (КИМ) являются основным оборудованием для измерения геометрии деталей, а также допусков формы и положения, фиксируя каждую деталь с исключительной точностью. Также доступны различные бесконтактные измерительные устройства, такие как машины для оптического измерения изображений и лазерные сканеры, подходящие для деталей различной формы и материалов.

Помимо проверки размеров, решающее значение также имеет проверка физических свойств материалов. Сюда входят испытания на твердость, испытания на растяжение, испытания на удар и металлографический анализ. Эти испытания гарантируют, что свойства материала детали соответствуют проектным требованиям и могут выдерживать ожидаемые эксплуатационные нагрузки. Надежная система управления качеством, такая как ISO 9001, является ключевым показателем профессионализма поставщика механических деталей на заказ. Обеспечивает строгий контроль на каждом этапе, от получения заказа до доставки, тем самым обеспечивая клиентов стабильной и надежной продукцией.

Производство механических деталей на заказ — это систематический процесс, объединяющий междисциплинарный опыт, такой как инженерное проектирование, материаловедение и точное производство. От первоначального анализа требований до окончательной проверки качества, каждый шаг требует строгого подхода и профессиональных навыков. Они являются «капиллярами» современной промышленности, незаметно, но поддерживающими бесперебойную работу всей системы. Благодаря постоянному развитию технологий мы можем предвидеть, что изготовленные по индивидуальному заказу механические детали найдут более широкое применение во многих областях, что будет способствовать постоянным инновациям и развитию человеческого общества.

英语

英语 俄语

俄语